EQUIPMENTS

Nettoyage par ultrasons et nettoyage électrolytique

Les demandes de processus de nettoyage dans l'industrie du fil sont en constante augmentation en parallèle avec les exigences de qualité croissantes. Le nettoyage consiste à éliminer les contaminants présents à la surface du fil mais non liés chimiquement à celui-ci. Le nettoyage est utilisé pour l'acier inoxydable, l'acier à faible et haute teneur en carbone, les alliages d'aluminium, le fil de cuivre, pour éliminer les résidus de lubrifiant de calcium et de stéarate de sodium après le processus de tréfilage à sec, ou l'huile lubrifiante d'une machine de tréfileuse humide ou d'un processus de lamination, etc.

Deux types de technologies sont habituellement proposées à cet effet : le nettoyage par ultrasons et le nettoyage électrolytique. Les deux présentent des avantages et doivent être choisis avec soin en fonction du type de fil et du type de produits à retirer du fil. Comparons brièvement les deux technologies.

Il utilise des ondes sonores à haute fréquence (positives/négatives) en alternance continue pour créer, au sein d'un bain de traitement, un effet de cavitation, c'est-à-dire des microbulles qui éclatent au contact de la surface à traiter, se transformant en un jet à grande vitesse d'environ 400km/h

Les dimensions du très petit effet de cavitation (microbulles) permettent d'atteindre de petites fissures et des zones cachées, où il est ainsi possible d'éliminer de manière optimale les saletés emprisonnées.

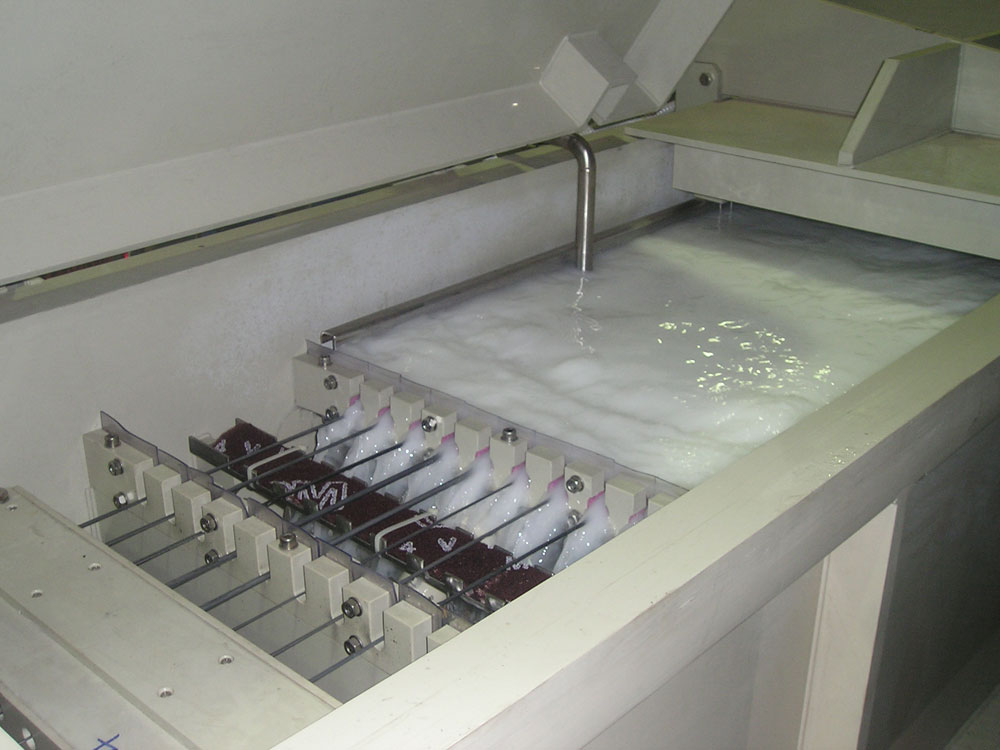

Les composants de base d'un système de nettoyage par ultrasons comprennent les transducteurs à ultrasons, un générateur électrique qui alimente les transducteurs et un bac de travail contenant la solution de nettoyage.

Le générateur d’ultrasons convertit la fréquence électrique standard, 50/60 Hz, en hautes fréquences requises. Plus la fréquence est élevée, plus les bulles créées lors de la cavitation sont petites.

Les transducteurs sont constitués d’éléments PZT (Pb-Zr-Ti) qui convertissent l’énergie électrique en vibrations mécaniques par action piézoélectrique. Les transducteurs sont installés à l’intérieur d’un caisson étanche en inox immergé dans le bain de nettoyage et situé quelques centimètres en dessous du passage du fil. Un câble étanche relie le transducteur au générateur.

Les solutions de nettoyage utilisées dans les lignes de nettoyage à ultrasons doivent être sélectionnées avec prudence, en tenant compte du type de fil, de la saleté présente à éliminer et surtout de l’application finale du fil lui-même après le nettoyage.

En général, pour la grande majorité des applications dans l’industrie du fil, les solutions alcalines sont préférées pour éliminer les matières huileuses tandis que les solutions à base d’acide phosphorique sont préférées pour éliminer les savons de tréfilage à sec.

Les températures des bains de travail ont un effet profond sur l’efficacité des ultrasons, généralement avec des températures élevées, on obtient une plus grande intensité de cavitation et un meilleur nettoyage. Cependant, si celui-ci s’approche du point d’ébullition de la solution, le liquide bout dans les zones de pression négative des ondes sonores, réduisant ou éliminant l’effet de cavitation. Habituellement, une température autour de 60°C (140°F) offre un excellent compromis.

Dans le processus électrolytique, le fil traverse un électrolyte dans une zone de traitement divisée en différentes chambres. Des électrodes sont situées dans chaque chambre et les électrodes adjacentes sont connectées aux pôles opposés d’une source d’alimentation en courant continu. Le courant électrique passe constamment entre les électrodes des chambres adjacentes à travers l’électrolyte et le fil lorsque ce dernier traverse les chambres de la zone de traitement. De cette façon, le fil est alternativement polarisé négativement et positivement lorsqu’il traverse les zones de traitement. La migration des ions de l’électrolyte résultant de la polarisation va permettre à certaines réactions chimiques de se produire rapidement à la surface du fil, comme la formation de bulles d’hydrogène ou d’oxygène. Les bulles ainsi créées à la surface du fil vont éliminer par effet mécanique les saletés présentes sur le fil.

Le processus électrolytique génère une chaleur très élevée, c’est pourquoi le bain de travail doit généralement être refroidi. Sa conductivité est augmentée en ajoutant des additifs spéciaux et en augmentant la température qui ne peut pas être trop proche du point d’ébullition pour éviter la création de bulles qui pourraient réduire la conductivité. La température de travail varie généralement entre 40°C (104°F) et 60°C (140°F).

Le processus électrolytique est plus agressif que le nettoyage par ultrasons avec le risque que les solutions acides dissolvent presque complètement la surface du fil. Dans le cas spécifique du nettoyage du fil d’acier inoxydable avant recuit, il a été démontré qu’un système mixte utilisant un bref nettoyage électrolytique suivi d’un nettoyage par ultrasons donne les meilleurs résultats car il exploite les avantages des deux systèmes.

Les lignes ultrasoniques et électrolytiques sont réalisées avec des matériaux anti-acide appropriés (polypropylène), avec des pompes verticales en matériau anti-acide, qui soulèvent les bains de travail des réservoirs de stockage aux réservoirs de travail.

Pour éviter les temps d’arrêt, nous vous recommandons d’installer une pompe de secours.

Après l’opération de nettoyage, il est indispensable de rincer soigneusement le fil pour éliminer tout résidu chimique. Sirio Wire a étudié et développé un système spécial de lavage sous pression qui permet d’éliminer une grande partie des résidus du bain de traitement de la surface du fil.

A la sortie de chaque section de travail se trouve un casse-goutte mécanique suivi d’un tube de soufflage spécial alimenté par un compresseur. Le premier réduit l’entraînement de solution en permettant au second d’éliminer le bain acide résiduel ou l’eau de rinçage de la surface du fil.